Novedades

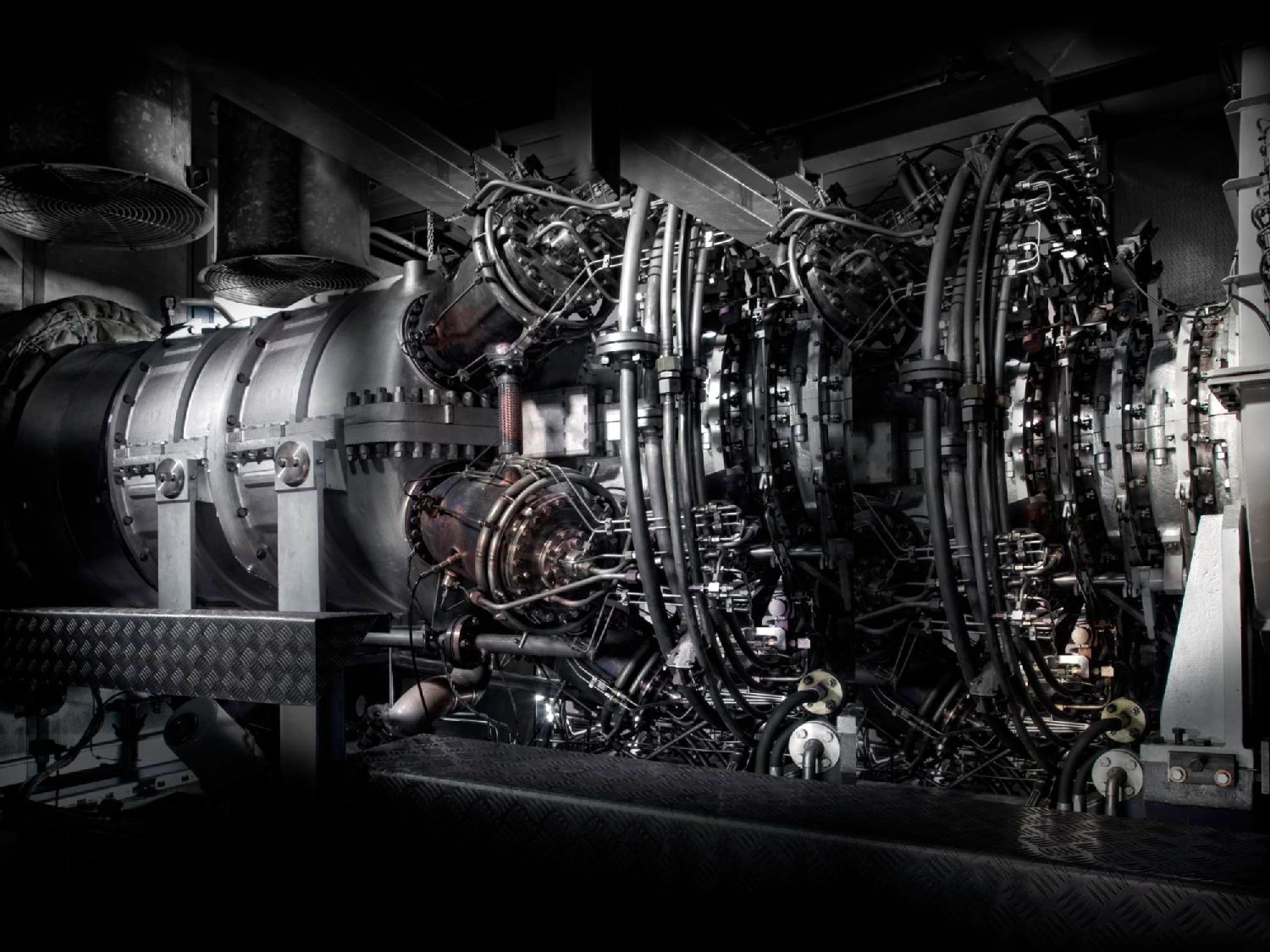

Optimización de turbinas de GAS

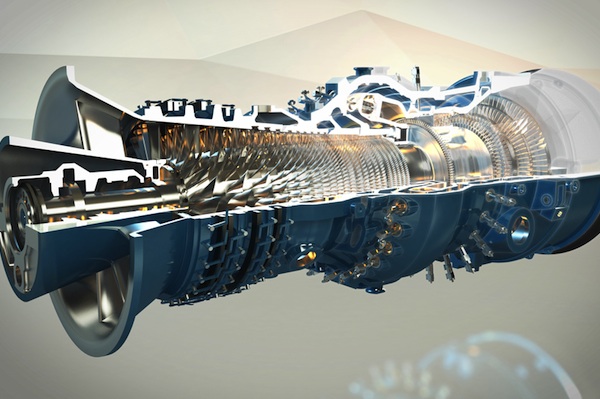

Para modificar la potencia de una turbina de gas se deben alterar, principalmente, dos parámetros: el flujo másico que pasa a través de los álabes de la turbina y la temperatura del fluido de trabajo a la entrada del rotor.

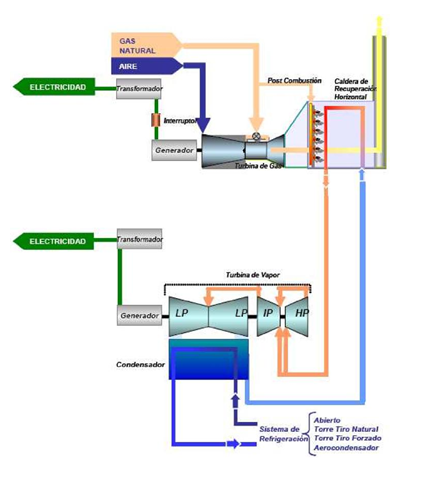

Así mismo, es posible incrementar la eficiencia y la potencia de un ciclo simple recuperando la energía remanente en los gases de escape mediante un recuperador de calor. Este equipo produce vapor que puede ser expandido en el mismo eje de la turbina de gas o en otro eje mediante una turbina de vapor.

Factores que afectan el desempeño de las turbinas de gas

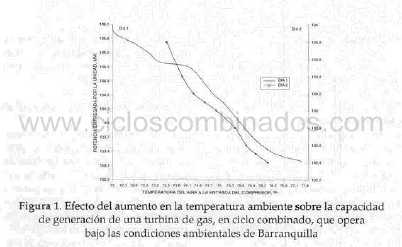

Dado que la turbina de gas es un motor que respira aire del ambiente, su desempeño cambia con cualquier cosa que afecte el flujo de masa de aire de admisión al compresor, y con mayor razón los cambios en las condiciones de referencia de la Internacional Standards Organization (ISO) de 15ºC (59ºF), 60% de humedad relativa y 101.4 kPa (14.7 psia). Debido a esto, el desempeño de las turbinas de gas varía significativamente con las condiciones locales, y la temperatura ambiente es un factor determinante (1).

Si se disminuye la temperatura ambiente, la capacidad y eficiencia de las turbinas de gas se incrementan, debido a que esta disminución induce un aumento en la densidad del aire en la succión del compresor y, para una velocidad constante del mismo, esto se traduce en un incremento en el flujo másico.

La presión atmosférica tiene, igualmente, un efecto importante sobre la capacidad de las turbinas de gas, aunque no sobre su eficiencia. Cuando la presión atmosférica disminuye, la densidad del aire baja, lo que, a su vez, reduce el flujo de masa hacia la turbina y, por tanto, su capacidad. De igual modo, el aire húmedo, al ser más denso que el aire seco, también afecta la producción de potencia.

El tipo de combustible también influye en el rendimiento. Es así como el gas produce alrededor del 2 % más de salida de potencia que los destilados del petróleo.

La figura 1 presenta los resultados obtenidos de una prueba realizada a una unidad en ciclo combinado compuesto por una turbina de gas de 100 MW y una turbina de vapor de 50 MW, ubicado en Barranquilla, durante dos días (no consecutivos) que estuvo operando con carga base las 24 horas. En esta prueba se observó que por cada grado Fahrenheit de incremento en la temperatura del aire a la entrada del compresor, la potencia final de la turbina de combustión cayó en promedio 0.54 MW el primer día y 0.41 MW el segundo. En la misma figura se observa también una disminución casi lineal en la potencia de salida con respecto al incremento en la temperatura ambiente.

Esta unidad posee un enfriador evaporativo, por lo que las temperaturas señaladas en la figura 1 no corresponden a la temperatura ambiente de Barranquilla sino a la de bulbo seco, modificada por el enfriador, inmediatamente antes de la primera rueda de álabes del compresor.

Sistemas de enfriamiento

Los parámetros que se tienen en cuenta para seleccionar el tipo de sistema de enfriamiento más conveniente incluyen: el tipo de turbina, las condiciones climáticas, las horas de operación de la turbina, la relación entre flujo másico y potencia generada y el precio de la energía en el mercado.

Las principales ventajas que se obtienen al enfriar el aire en la succión del compresor son: mejoramiento en la potencia de salida, disminución del consumo térmico específico en ciclo simple y ciclo combinado y disminución en las emisiones debido al mejoramiento en la eficiencia total.

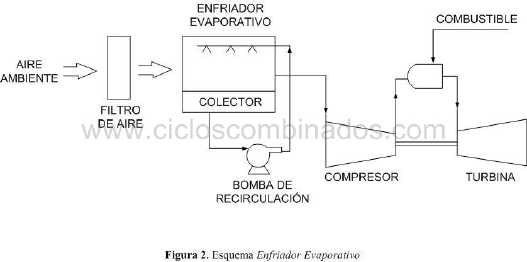

- Enfriador Evaporativo

Este sistema reduce la temperatura de una corriente de aire a través de la evaporación de agua y es aplicable en lugares donde el aire es cálido, y es más efectivo en ambientes secos. El enfriamiento se logra haciendo pasar el aire a través de un filtro por el cual se deja que escurra el agua. Debido a la baja humedad relativa del ambiente, parte del agua líquida se evapora. La energía del proceso de evaporación viene de la corriente de aire, por lo que éste se enfría. Un enfriador evaporativo incrementa la humedad relativa hasta valores alrededor del 85%.

La capacidad de enfriamiento de este sistema está limitada por la diferencia entre las temperaturas del bulbo seco y bulbo húmedo del ambiente. Sus ventajas son sus bajos costos iniciales y su facilidad de operación.

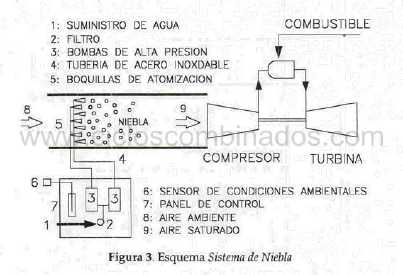

- Sistema de Niebla (Fogging System)

Este sistema trabaja con el mismo principio del enfriador evaporativo, pero en lugar de un filtro usa billones de micro gotas de agua atomizada para el intercambio de energía, y es posible alcanzar disminuciones en la temperatura del aire de hasta 20ºF. Este sistema eleva la humedad relativa hasta el 100%.

La figura 3 muestra un esquema de este sistema y señala sus componentes. Sus costos de capital son comparativamente bajos y su operación no es compleja.

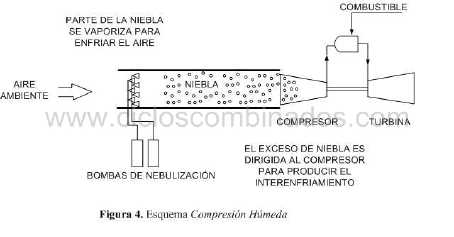

- Compresión Húmeda (Wet Compression)

La “compresión húmeda” proporciona un método económico para producir un aumento significativo en la capacidad de generación de una turbina de gas. Incluye un sistema de atomización y rocío, modificaciones en la lógica de control de la turbina de gas y cambios adicionales en algunos componentes, a fin de hacerlos más seguros y confiables. El incremento en la potencia viene de una combinación de los efectos de un enfriamiento evaporativo, un incremento en el flujo másico y una reducción en el trabajo del compresor debida a un interenfriamiento en las primeras etapas del mismo. Los incrementos de potencia logrados con este sistema oscilan entre el 10% y el 25%, y son más confiables que los alcanzados por enfriadores evaporativos y sistemas de niebla, ya que no dependen de la humedad relativa del medio ambiente.

- Refrigeración Mecánica/Absorción

Este sistema es capaz de mantener una temperatura del aire tan baja como se desee, sin importar las condiciones ambientales. Sus desventajas son: alto consumo de energía de auxiliares, alta complejidad, alto costo inicial y requiere grandes espacios. En algunos casos no es económicamente viable.

Alternativas para recuperar la energía remanente en los gases de escape

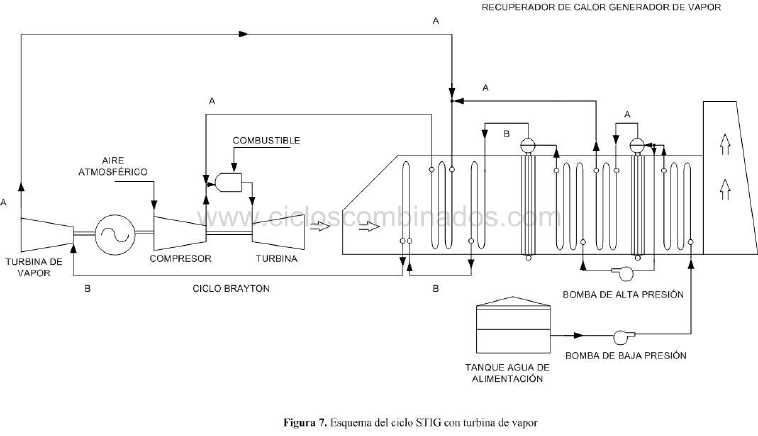

Una forma de llevar al máximo la recuperación de la energía en los gases de escape mediante la producción de vapor, consiste en utilizar un recuperador de calor que genere vapor a múltiples niveles de presión. El vapor generado es inyectado en una turbina de vapor o en la cámara de combustión de la misma turbina de gas. Las secciones de transferencia de calor incluyen (i) economizadores, por los cuales entra el agua al recuperador, gracias a lo cual eleva su temperatura hasta 5ºC (10ºF) por debajo de la temperatura de saturación del agua a la presión que es bombeada; (ii) evaporadores, donde el agua cambia de líquido comprimido a vapor saturado, e (iii) sobrecalentadotes, en los que el vapor gana calor para pasar de vapor saturado a vapor sobrecalentado. En la figura 7 se observa el esquema de un ciclo STIG con turbina de vapor en el que se detalla el interior del recuperador de calor de dos niveles de presión.

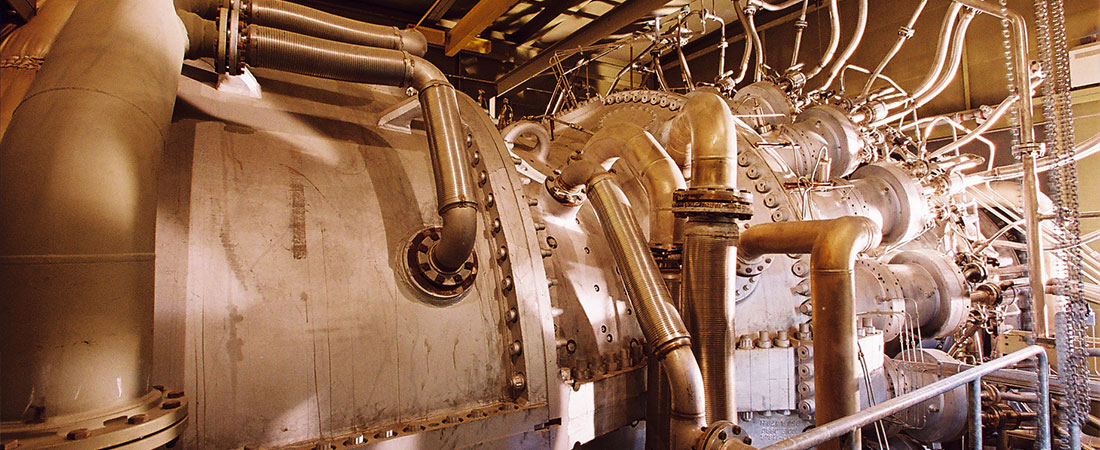

- Turbinas de gas en ciclo combinado*

La configuración más usada para aumentar la potencia y eficiencia de una turbina de gas es el ciclo combinado. Este sistema utiliza un recuperador de calor generador de vapor acoplado a la salida de los gases de escape de la turbina para producir vapor que será expandido en una turbina de vapor. Los principales equipos que requiere un ciclo combinado son: una turbina de vapor, un condensador de superficie, un sistema de enfriamiento, un generador eléctrico adicional y numerosos sistemas auxiliares.

Una de las mayores desventajas que presentan los ciclos combinados es la alta inversión de capital que implican. Con el fin de salvar esta dificultad se han ideado ciclos de potencia diferentes para recuperar la energía disponible en los gases de escape de una turbina de gas.

* En el artículo “Turbinas a gas: tecnología competitiva en el mercado eléctrico colombiano”, publicado en la edición Nº 7 de esta revista, se expone más ampliamente esta configuración.

- Ciclo STIG (Steam Injected Gas Turbine System)

El ciclo STIG proporciona una alternativa eficiente a un relativamente bajo costo para recuperar la energía de los gases de escape de una turbina de gas. Este sistema utiliza un recuperador de calor acoplado a la salida de los gases de escape de la turbina para generar vapor que será inyectado en la cámara de combustión de la misma turbina de gas. El propósito de esta configuración es incrementar el flujo másico que pasa a través de los álabes de la turbina, que son los encargados de transmitir la energía del fluido de trabajo, en este caso, la mezcla de gases de combustión y vapor sobrecalentado, al rotor.

La gran cantidad de agua requerida para la formación de vapor representa un problema importante, debido a que no hay recuperación del agua utilizada.

- Ciclo STIG con turbina de vapor

Este sistema consta de cuatro pasos: (1) Se genera un primer flujo de vapor a una presión A. (2) Se genera un segundo flujo de vapor a una presión B, siendo B mayor que A. (3) Se produce potencia en un segundo eje por la expansión parcial de B – en una turbina de vapor- hasta los niveles de presión de A. (4) Finalmente, se unen los dos flujos de vapor, de presión A, y se inyectan en la cámara de combustión de la turbina de gas para incrementar su potencia de salida /2/.

En este sistema, al igual que en el ciclo STIG, no hay recuperación de agua utilizada para generar el vapor.

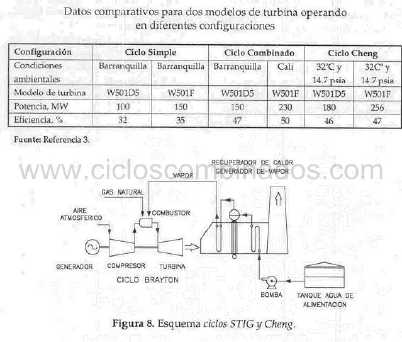

- Ciclo Cheng avanzado

Este sistema logra la unión del ciclo Brayton y el ciclo Ranking sin requerir de generador eléctrico adicional, condensador, turbina de vapor, torre de enfriamiento ni grandes sistemas auxiliares. El sistema Cheng opera como un carburador, en un motor de gasolina, al momento de inyectar vapor sobrecalentado dentro de la cámara de combustión de la turbina para alcanzar la mayor eficiencia y potencia posibles. En esta técnica, la combustión del gas calienta la mezcla de aire y vapor a la temperatura de trabajo de la turbina de combustión y permite su operación a temperaturas superiores a 1.450ºC (2650ºF). En consecuencia, el incremento de potencia es debido no sólo al aumento del flujo másico a través de la máquina sino también a las elevadas temperaturas de los gases a la entrada del rotor de la turbina. En este proceso, el vapor trabaja sinérgicamente con la mezcla aire-combustible, lo cual eleva su potencia térmica /3/.

El ciclo Cheng provee eficiencias de ciclo combinado a costos de ciclo simple basándose en que la eficiencia pico del ciclo se logra a una única relación de flujo másico entre el vapor sobrecalentado y el aire comprimido en la cámara de combustión. Es así como este ciclo alcanza incrementos en la potencia de salida y la eficiencia de hasta el 80 y 40%, respectivamente. La tabla de abajo presenta las capacidades y eficiencias que se pueden alcanzar con dos modelos de turbina del fabricante Westinghouse, operando en condiciones ambientales similares, en distintas configuraciones.

El ciclo Cheng es muy constante a todos los niveles de temperatura ambiente, lo cual es una real ventaja cuando se opera en climas cálidos, pero presenta el mismo inconveniente del ciclo STIG, puesto que en este sistema tampoco hay recuperación del agua utilizada para la producción del vapor.

Las diferencias entre el sistema tradicional de inyección de vapor y el moderno ciclo Cheng consisten básicamente en que este último inyecta mayores cantidades de vapor, ya que no sólo lo usa para incrementar la potencia de salida, sino también para reemplazar parte del aire de sangrado del compresor en la misión de enfriar los combustores. Además de esto, el sistema Cheng es aplicable tanto en turbinas que requieran ser repotenciadas como en turbinas modernas y de gran capacidad.

Conclusiones

Como respuesta a las exigentes condiciones que impone el mercado eléctrico colombiano, los generadores térmicos que operan turbinas de gas en ciclo simple se ven en la obligación de buscar alternativas, diferentes al costoso ciclo combinado, que les permitan permanecer dentro de un mercado que ha demostrado aceptar sólo unidades eficientes y competitivas. En atención a esta necesidad se presentan los ciclos STIG y Cheng, que al incrementar el flujo másico a través de los álabes de la turbina logran aumentos considerables en la eficiencia y potencia de los sistemas de producción de energía con turbinas de gas.

El aumento en el flujo másico a través de la turbina y la disminución del trabajo demandado por el compresor, que se logran enfriando el aire en la succión del mismo, además de incrementar la potencia representan la alternativa más económica para mejorar la eficiencia y la competitividad de las turbinas de gas. Lo anterior teniendo en cuenta que con estos sistemas es posible alcanzar incrementos en la potencia de salida alrededor del 20% con inversiones de capital comparativamente bajas.

Referencias

- Manual del ingeniero de planta, Vol.2, capítulo 4. McGraw-Hill.

- Steam injected gas turbine system with topping steam turbine. Patent number 5,564,269. Oct. 15-1996. http://patent.uspto.gov

- “Superheated steam injection rivals combined cycle power performance”. Artículo publicado en la edición julio-agosto de 1998 de la revista Gas Turbine World, p.12 a17.