Novedades

Análisis de ultrasonidos

El ultrasonido es una onda acústica cuya frecuencia está por encima del límite perceptible por el oído humano (aproximadamente 20.000 Hz), por lo que con el analizador de ultrasonidos conseguimos detectar dichos sonidos y analizarlos para poder ver las causas que los provocan, localizando gracias a ellos partes de nuestra turbina que no estén funcionando de forma correcta y en un futuro nos puedan provocar una avería.

Posibles causas que provocan ultrasonidos:

- Fugas internas en válvulas.

- Rodamientos de bombas.

Una vez vista las técnicas aplicadas en el mantenimiento predictivo, pasamos a ver los puntos de nuestro sistema que debemos revisar y las operaciones que debemos hacer en ellos cada unas 4.000 horas de trabajo o lo que el fabricante de nuestra turbina nos indique, para evitar problemas mayores:

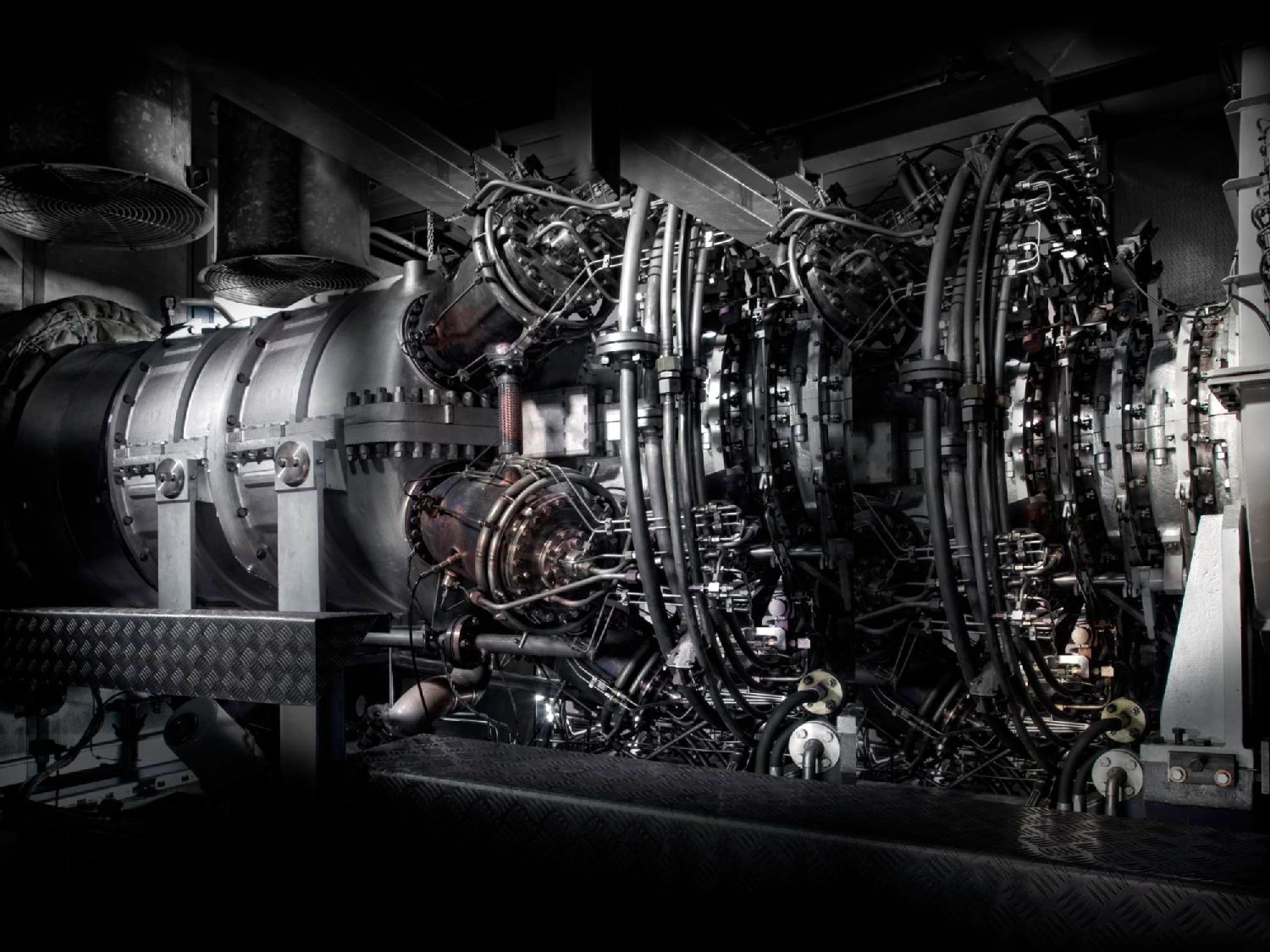

1) Turbina y auxiliares:

- Análisis boroscópico.

- Inspección de los filtros del turbogrupo (aceite, gas, aire, etc.).

- Funcionamiento del sistema de limpieza de los filtros de combustión y de la medida de depresión de los mismos.

- Ajuste y control de la temperatura de combustión.

- Control del sistema de arranque y encendido.

- Control del funcionamiento de las válvulas primaria y secundaria de gas.

- Control de la válvula de caudal de gas.

- Control de los termopares.

- Control de funcionamiento de la post-lubricación.

- Control de los enfriadores de aceite.

- Control sistema de refrigeración de la envolvente acústica.

- Lavado del compresor de la turbina.

- Pérdidas de aceite, gas y aire.

- Lectura del histograma para verificar si existe alguna alarma y/o paros que se repitan con asiduidad.

- Verificación de la auto-rotación de la turbina.

2) Generador:

- Limpieza y fijaciones de los cables de potencia.

- Engrase de cojinetes.

- Conexionado de reguladores.

- Excitatriz. Diodos, carcasa y estator.

3) Otros sistemas:

- Control del estado del difusor de gases de escape. Roturas y deformaciones.

- Control de la central de detección de gas. Ajustes y simulación.

- Control sistema inyectores combustible.

- Control de la central de detección de incendio. Ajustes y simulación.

- Control y chequeo de los cargadores de baterías.

- Control sensores de velocidad.

- Control Central de vibraciones y Análisis de vibraciones.

- Control y ajuste del Engine speed monitor.

- Medidas analógicas.

- Comprobar y engrasar acoplamiento.

- Control Bleed Valve.

- Niveles de aceite y/o nivel baterías motor DC.

- Toma de muestras del aceite y análisis del mismo.

4) Controles de funcionamiento:

- Toma de datos en vacío y en paralelo.

- Control de la rampa de potencia.

- Regulación de potencia por temperatura.

- Sincronización.

- Regulación de tensión.

Seguidamente se detallan algunos de los problemas que se suelen detectar con más frecuencia en este tipo de mantenimientos:

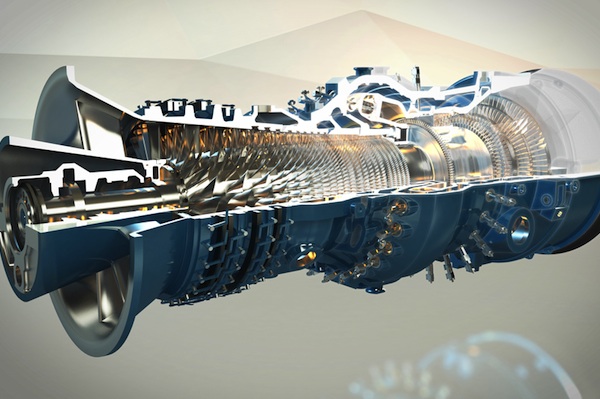

1) Sistema de admisión y filtración de aire:

Los sistemas de admisión de aire se deterioran con el paso del tiempo y la exposición a los elementos atmosféricos, esto provoca ensuciamientos bruscos y averías en el compresor de la turbina, generalmente por erosión y/o por impacto de partículas, siendo las causas más comunes los desprendimientos de parte de la pintura interior de los conductos, partículas de metal oxidado, material procedente de los atenuadores de ruido, parte de sellos y juntas de los conductos y la ingestión de aire contaminado, procedente de las infiltraciones y/o de los filtros excesivamente sucios.

Como norma general se recomiendan inspecciones periódicas de los elementos componentes y efectuar el cambio de elementos filtrantes periódicamente, de acuerdo a las normas de los fabricantes. Estas simples medidas pueden repercutir en una disminución del tiempo de mantenimiento correctivo y una mejora del funcionamiento de la instalación.

2) Sistema de alimentación de combustible:

En las turbinas de gas se utiliza normalmente gas natural como combustible, aunque es posible utilizar también gasóleo y GLP. La presencia de hidrocarburos líquidos y aceites lubricantes, pueden provocan daños y erosión térmica en la cámara de combustión y en la zona de las toberas de la primera etapa. El depósito de carbón en los inyectores de combustible, provoca una mayor presión en los inyectores no taponados y en consecuencia un desplazamiento de la llama en la dirección del primer estadio de turbina, acortando la vida útil de la misma.

Una buena prevención es la instalación de filtros en la línea de alimentación de combustible y cuando se requiera una disminución brusca de presión, la instalación de precalentadores de gas, posteriores a los reguladores. También es preciso realizar periódicamente boroscopías de la cámara de combustión y las etapas de potencia, para poder detectar con prontitud posibles anomalías y evitar así paros o roturas previsibles de la máquina.

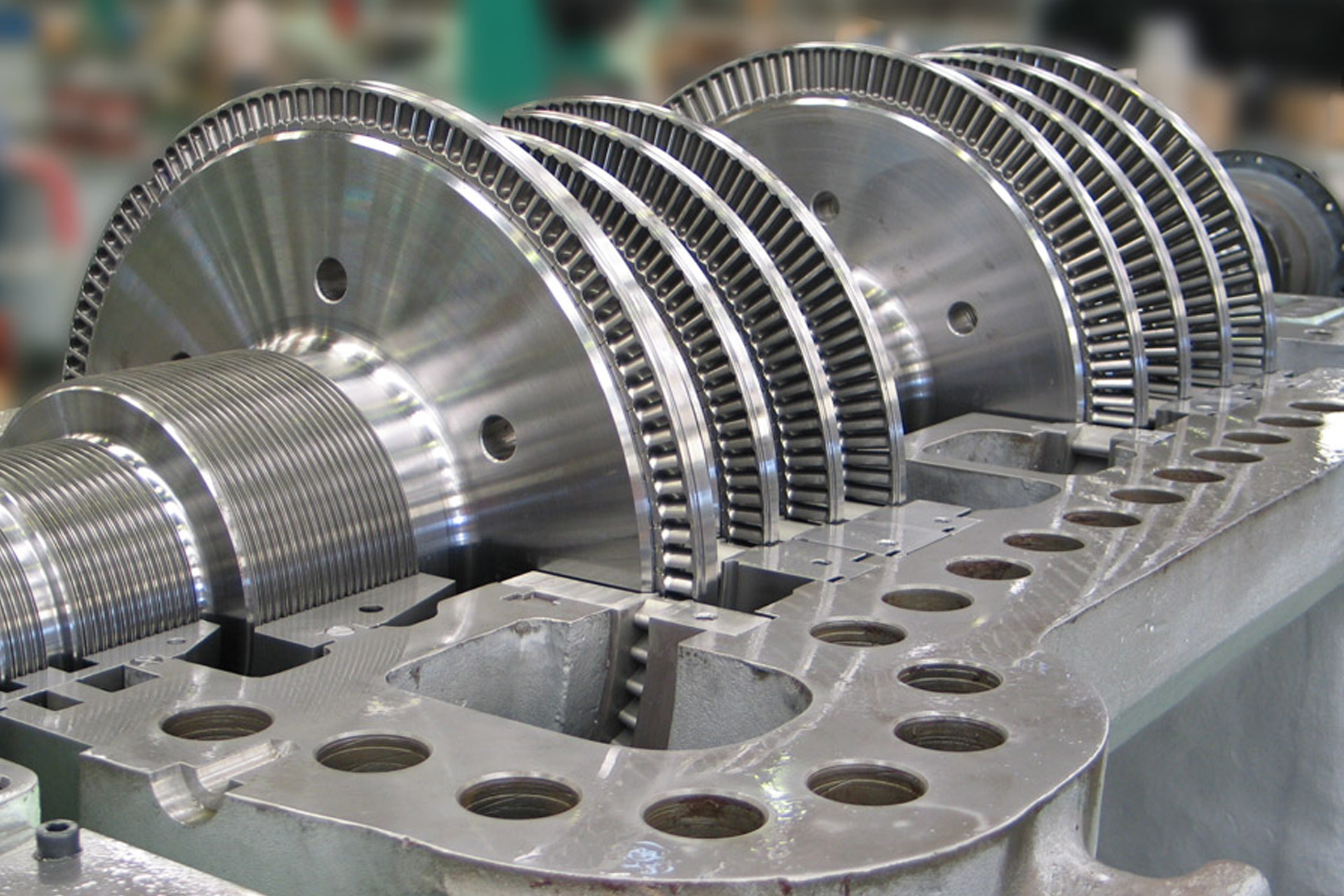

3) Sistema de lubricación:

El aceite lubricante tiene dos funciones básicas en una turbina de gas, lubrificarlos cojinetes y refrigerarlos. Dada la gran velocidad de giro de estos equipos. 15.000 rpm. Un fallo anomalía en el sistema de lubricación provoca daños rápidamente. El método mas utilizado para el control del aceite lubricante es el de utilizar el aceite especificado por el fabricante, mantener el nivel de lubricante adecuado, verificar el sistema de refrigeración, efectuar el control periódico de los diversos componentes para detectar posibles fugas y/o infiltraciones, así como la realización de análisis periódicos del aceite que cubran la viscosidad, la presencia de agua, el número total de acidez y las concentración de metales.

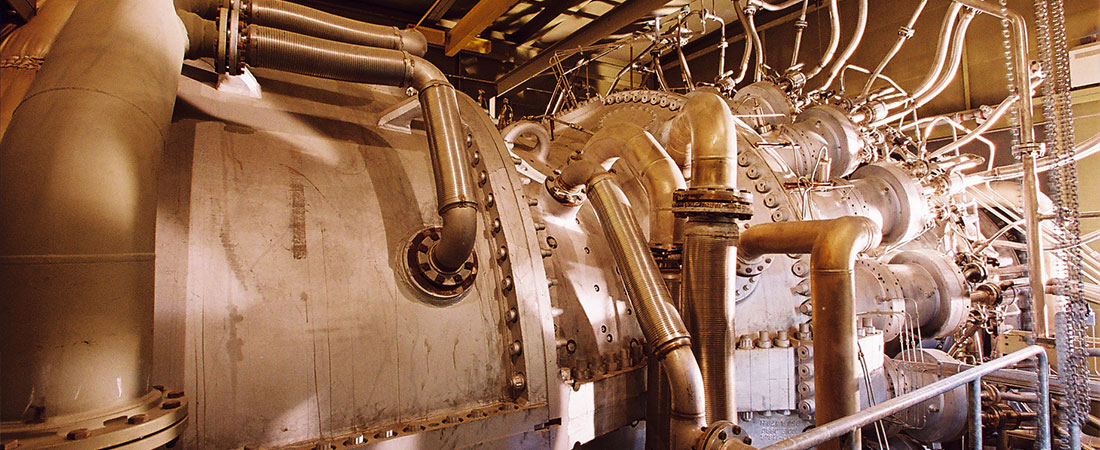

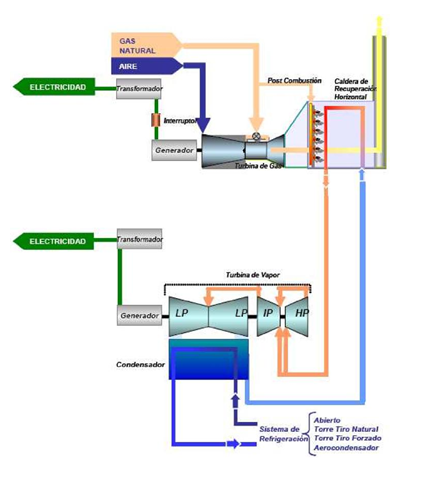

4) Sistema de recuperación de calor:

El problema más común que suele darse en los sistemas de recuperación de calor y que puede ocasionar averías serias en la turbina es el fallo en las compuertas de desvío de gases by-pass/caldera.

Si se para una turbina con su válvula de by-pass abierta y se sigue suministrando calor al sistema de recuperación, ya sea mediante el quemador convencional, a través del escape de otra unidad en operación o del quemador de postcombustión, se puede generar un flujo de aire caliente hacia la turbina inactiva. Esta aportación de calor, sin tener en marcha el sistema de refrigeración puede dañar tanto los cojinetes de la turbina como los aros de refuerzo de geometría variable del compresor.

Otro problema muy común es el cierre parcial o total de la compuerta de desvío de gases de la turbina cuando está en marcha o durante la fase de arranque de la misma, produciéndose una sobre presión instantánea que suele acarrear la rotura del cojinete radial de la turbina de potencia y la destrucción de la misma.

Una buena medida preventiva es dotar a las compuertas del desvío de gases de enclavamientos mecánicos, de tal modo que cuando una compuerta está abierta la otra está cerrada, y de un sistema de visualización del valor de contrapresión del sistema de recuperación, que permitirá detectar posibles obstrucciones en el sistema por medio del incremento del mencionado valor. Además de los problemas anteriormente mencionados, en este tipo de equipos, debido a su elevada velocidad de rotación, cualquier desalineamiento ó anomalía mecánica se traduce en un aumento del nivel de vibración. Este es el motivo por el que están dotados de sistemas de control de vibraciones en continuo, para la turbina, reductor y generador. Este sistema proporciona la información instantánea del nivel de vibración para cada uno de los elementos mencionados. Una buena práctica en los programas de mantenimiento de turbogeneradores es la realización periódica de análisis de vibraciones en el espectro de frecuencias. Siempre se debe realizar en los mismos puntos (rutas personalizadas) ya que el histórico de los mismos nos proporciona la información necesaria para observar la evolución del nivel de vibración de un determinado punto y poder determinar las causas que la originan.